真空上料机在粉体生产中的广泛应用

发布日期:2026-01-27

真空上料机(又称真空输送机)是一种利用真空负压原理进行粉粒体物料输送的设备,在制药、食品、化工、新能源等行业中广泛应用。以下将从工作原理、效率影响因素、使用场景及客观对比等方面进行系统阐述。

一、工作原理与基本流程真空上料机通过真空泵(或罗茨风机等)在输送管道内产生负压气流,使物料从进料点被吸入输送管道,经分离装置(滤芯或容器)实现气固分离,物料落入储料容器,气体则经净化后排出。其工作周期通常分为吸料、分离、落料、反吹清理四个阶段,可实现自动化间歇输送。

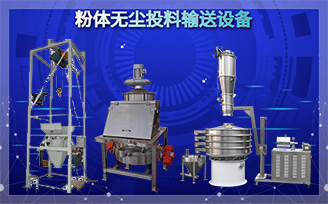

图为真空上料机模块化+运行介绍

二、粉末输送效率的提升价值

密闭性优势

全封闭输送过程可有效减少粉尘外逸现象,降低物料损耗与交叉污染风险,符合洁净生产规范,进而间接提升有效作业时间。

灵活性表现

该设备能够通过管道布局实现多点到多点的物料输送,具有较强的布局适应性,对厂房空间限制较小,有助于优化生产流程的规划与调整。

自动化程度

真空上料机可与生产线控制系统实现联动,减少人工干预,稳定投料节奏,降低因人为操作不一致所引起的效率波动。

三、效率影响因素分析

物料特性:堆密度、粒径分布、流动性、湿度、粘附性等物理性质,直接影响物料的吸附速度与管道残留率。例如,流动性较好的粉末通常具有更高的输送效率。

系统配置:真空泵功率、管道直径与长度、弯头数量、分离滤芯的精度及有效过滤面积等因素,均会对气流稳定性与输送速度产生重要影响。

参数匹配:吸料时间、输送距离、批次输送量等参数的设置,须依据物料特性进行合理调整。参数设置不当可能导致堵塞或能耗上升。

四、适用场景与局限性对比

真空上料机适用场景:

- 短距离输送(一般建议水平距离不超过30米,垂直高度不超过15米);

- 对清洁度要求较高的生产环境,如食品级、药品级车间;

- 需避免粉尘暴露的有毒、有害或易产生扬尘的物料。

局限性:

- 对易吸湿、易结块或粘附性较强的粉末,可能需附加气流干燥或管道振动装置;

- 在超长距离(>50米)或大容量连续输送场景中,其能耗经济性可能低于正压输送等其他方式;

- 对于硬度较高的颗粒物料,存在管道磨损或滤芯损坏的潜在风险。

五、具体采用前优化建议

前期试验:针对特定物料进行小规模或中试试验,以获取实际输送参数。

系统维护:定期清理滤芯、检查管道密封性,保障系统稳定运行。

辅助设计:针对特殊物料,可考虑加装流化装置、温度控制系统或管道内壁抛光处理。

六、与其他输送方式的简要对比

与正压输送相比:真空上料机在防止粉尘泄漏方面表现更优,但长距离输送能力通常较弱。

与机械输送(如螺旋输送机、斗式提升机)相比:结构更为简单、易于清洁,但对超细粉(如粒径<10μm)的分离要求较高。

经济性考量:初期投入可能低于全自动机械系统,但需综合评估能耗与维护成本。

真空上料机,作为粉末输送领域常用解决方案之一,于适宜工况时,可显著提升输送的清洁度、自动化程度与空间利用率。

其实际运行效率受物料特性、系统设计以及操作参数等多重因素掣肘。因此,在选型之前,需结合具体物料属性与生产需求开展全面且深入的综合剖析。

经由合理选型、参数精准优化以及规范有序的维护,能够充分发掘并发挥其在粉末输送过程中的技术优势。

关键词: